鋳造とは、金属を融点よりも高い温度で熱して液体にしたあと、型に流し込み、冷やして目的の形状に固める加工方法です。古代から砂型を使用して金属貨幣や、なべ釜等の調理器具、斧、鎌等農具の生産に広く用いられてきました。

近年でも複雑な形状でも製造できる汎用性は他の工法と比べても非常に優秀で、様々な製品の素形材として利用されており、金型により高精度の鋳物も開発されています。

以下に代表的な鋳造法とその特徴を説明します。

鋳造とは、金属を融点よりも高い温度で熱して液体にしたあと、型に流し込み、冷やして目的の形状に固める加工方法です。古代から砂型を使用して金属貨幣や、なべ釜等の調理器具、斧、鎌等農具の生産に広く用いられてきました。

近年でも複雑な形状でも製造できる汎用性は他の工法と比べても非常に優秀で、様々な製品の素形材として利用されており、金型により高精度の鋳物も開発されています。

以下に代表的な鋳造法とその特徴を説明します。

| ■砂型鋳造法 | 生砂型鋳造法 ※当社で採用しています |

最も古くから用いられている工法で、原型となる型から砂で反転型を取る鋳造法。反転型となる砂にはケイ砂など熱膨張率が少なく通気性のより砂が用いられる。適度に粘土を出すために水を含ませる必要がある。砂は脆く欠けなど生じやすいため、型込めをする作業者により品質が左右される。木型は安価で、砂は特殊な処理無しで再生利用可能なため立上費用が最も安い工法となる。 |

|---|---|---|

| 自硬性鋳型鋳造法 | 生砂型鋳造法の砂にフラン樹脂やフェノール樹脂、ウレタン樹脂等の常温自硬性有機粘結剤を混ぜて硬化させる。硬化した砂は注湯した際の温度変化で崩壊する。一度使用した砂を再利用するには砂処理設備の導入が必要。また砂の粒度を細かくすると通気性が下がりふかれの原因となるため、ある程度荒い砂しか使用できず鋳肌、寸法精度は下がる。 | |

| ガス硬化型鋳造法 ※当社で採用しています |

自硬性鋳型鋳造法と類似している点が多い。砂に高アルカリ性フェノール樹脂(コールドボックス法)、ポリイソシアネートなどの粘結材を混ぜ、ガス(エステル、CO2)と反応させることで硬化させる。自硬性と違い反応が早く砂の流動性も良い。反面、粘欠材が高価であるという欠点がある。 | |

| Vプロセス鋳造法 | 特殊なフィルムの間に砂を挟み込み減圧する事で反転型を硬化させる工法。鋳肌が滑らかにできあがるのが特徴。フィルムの成形に限界があるため複雑形状の製品には向かない。 | |

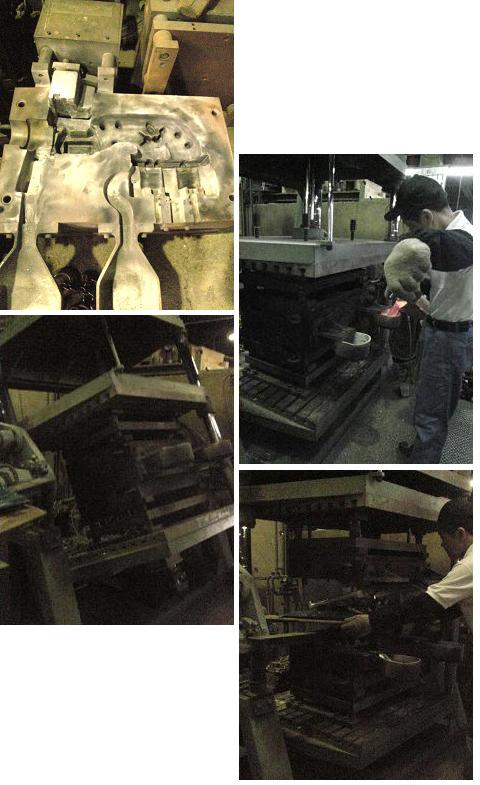

| ■金型鋳造法 | 重力鋳造法(グラビティー) ※当社で採用しています |

金型に溶湯重力の圧力のみで注湯していく工法。型内のガスもゆっくりと外に抜けていき、注湯は自然に型内に充填されていくため、内部品質(耐圧性、巣の少ない)の良い製品ができる。また、内部に極端な圧力がかからないため中子の使用が可能で複雑な形状の製品、厚肉の製品も鋳造可能である。金型もダイカストと比較すると安価である。欠点として寸法精度はダイカストに劣り、製品の歩留まりは鋳造法案に大きく左右される。 |

| 高圧鋳造法(ダイカスト) | アルミの金型鋳造の代名詞となっている鋳造法。鋳型内に高圧高速で溶湯を注入して製造を行う。寸法精度が高く、薄肉部にも湯がよくまわる。大量生産に最も適した工法である。金型には圧力に耐える強度、密封性が必要となり、複雑な形状は金型シリンダーで抜く必要があるため型費は高額となる。高速高圧で溶湯を注入するため内部のガスを巻き込みやすい。製品表面は金型によって急冷されきれいだが、内部には巣やガスの残りによる空間ができているため耐圧には弱く、溶接、アルマイト、熱処理等の後処理を行う事は難しい。厚肉、大型鋳物の製造は困難である。小型薄肉の製品の大量生産に向いている。 | |

| 低圧鋳造法 | 金型内に溶湯を低圧で注入していく工法。ガス欠陥の少ない鋳物ができ厚肉鋳物に向いている。また、製品歩留まりも高い。型費は若干高価で生産効率はダイカストと比べ悪いため製品単価も若干高価となる。 | |

| ロストワックス鋳造 | 製品と同じ形状をロウ(ワックス)で生産しこれに耐火物(セラミックなど)のコーティングをする。これを加熱するとロウは比較的低温で燃焼し消失する。この空間に溶湯を流し込み製品を生産する工法。ロウ種を作るのに金型が必要となる。小物の大量生産に向いている。 |

砂型鋳造法 > 生砂型鋳造法

砂型鋳造法 > 生砂型鋳造法

砂型鋳造法 > ガス硬化型鋳造法

砂型鋳造法 > ガス硬化型鋳造法

金型鋳造法 > 重力鋳造法(グラビティー)

金型鋳造法 > 重力鋳造法(グラビティー)